了解 CAM 標準化流程以及如何避免 CAM 停滯

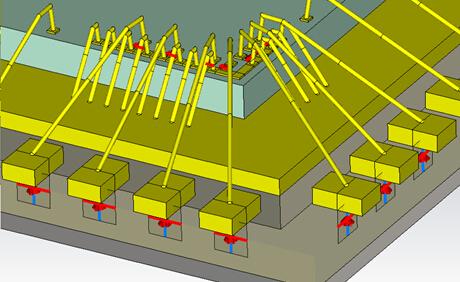

計算機輔助制造(CAM)是制造商用于自動化和控制其 PCB 制造設備的原生軟件,例如激光直接成像(LDI)、鉆床、層壓機和化學浴。CAM 標準化是一個必要的步驟,它涉及將客戶的設

圖 1:Advanced PCB 的 DFM 工程師直接與客戶的 PCB 設計合作,以確保設計可以無問題地制造。

具體步驟如下:

將客戶文件重命名為 AdvancedPCB 的標準命名規范。

確保所有必要的文件都存在。

將 Gerber 和 NC 鉆文件導入我們的 CAM 系統。

檢查訂單中的電路板規格是否與提供的數據匹配。

為定制規格訂單準備文件。

標準的 CAM 規范化流程對于減少任何混淆、溝通錯誤或制造非功能性電路板的風險至關重要——這些結果對 AdvancedPCB 和客戶都是反生產力和高成本的。對于快速周轉的電路板來說尤其重要,客戶文件在早上提交,客戶在 24 小時內收到電路板。為了確保這些電路板能夠快速制造和發貨,客戶文件必須包含成功制造所需的所有內容。

基本審查涉及將客戶文件的所有方面調整為標準命名規范,并確保所有文件都齊全。然后,客戶文件(Gerber 文件和 NC 鉆孔文件)可以導入到 CAM 系統中。如上一步驟 4 所示,板的規格必須與提供的數據匹配。將 Gerber 文件與非 Gerber 打印件和其他文件進行比較。非標準或定制規格的訂單需要基本修改,這些修改通常應用于收到的文件集,并且不會改變設計。

CAM hold 是什么?

當在客戶的 PCB 設計文件中發現差異,這將阻止制造商生產板時,會發生 CAM 掛起。這些包括:

Gerber 文件中的板規格與訂單之間的差異。

客戶訂單中缺少文件(孔徑列表、Excellon 鉆孔文件、工具列表、Gerber 文件)。

網表比較錯誤(環狀銅不足、銅跡線寬度/間距不足、內層間距不足、焊盤掩膜間距不足)。

DFM 流程

CAM 掛起可能發生在 CAM 標準化或制造設計(DFM)過程中,這是一個確保設計可制造的過程。一些制造商提供軟件,讓客戶檢查他們的設計是否可以用制造商的內部能力進行制造,或者他們的電路板是否能在沒有 EMI/RFI、EMC 或信號完整性問題的情況下滿足設計要求。Advanced PCB 提供一個 免費 DFM 工具 來檢查導入的 Gerber 文件,并將結果通過電子郵件發送給客戶。

圖 2 列出了免費 DFM 工具在 PCB 外層、內平面層、內信號層、焊盤掩膜、絲印和鉆孔文件中進行的檢查。如果未使用該工具,您可以在此處找到制造公差 此處 。

圖 2:FreeDFM 可以發現的潛在問題。

導致 CAM 暫停的最常見錯誤

缺少文件

根據我們的工程師,最常見的問題就是缺少文件。一個訂單進來可能不包含所有內容:

Gerber 文件

工具清單

鉆孔文件

光闌列表

超過 2k 的自定義規格訂單需要完整的生產圖紙

如果這些文件中有缺失的,制造就會停止,CAM 工程師必須將信息傳達給客戶。這包括客戶收到板子時的不必要延遲,尤其是對于快速周轉的板子。

尺寸沖突

仔細注意制造商指定的 公差 。FreeDFM 工具旨在讓 PCB 設計者無需跟蹤設計的所有尺寸細節。一個主要問題是尺寸沖突。這些沖突可能由多種原因引起;通常,制造圖紙中的板子或陣列尺寸可能與 Gerber 文件中的不匹配。

沒有這個工具,另一個常見的 CAM 暫停發生在設計者創建的鉆孔太小或太靠近其他小鉆孔時。請注意,AdvancedPCB 的默認孔公差為±0.005 英寸,適用于直徑至 0.250 英寸的孔。Advanced PCB 還提供±0.003 英寸的孔公差,但有幾個先決條件。

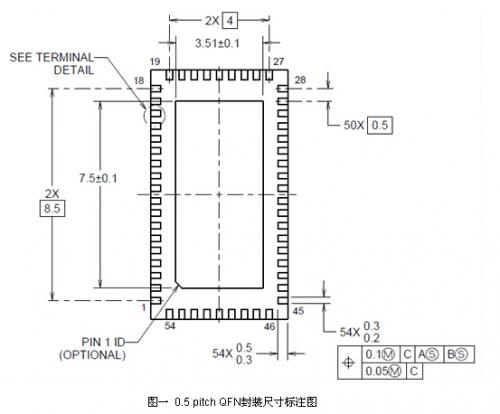

圖 3 顯示了一個潛在的 CAM 停滯,其原因是孔周圍環繞的環狀銅不足,即孔周圍的環狀銅。環狀銅過薄或不充分將無法在孔上實現完全電鍍。這也會導致無法正確放置孔,使得更難將鉆頭對準孔。AdvancedPCB 要求孔的環狀銅最小厚度為 0.005 英寸,而元件孔的最小厚度為 0.007 英寸,以滿足制造要求。

圖 3:三種不同視角的不足環狀銅。

另一個尺寸問題是銅走線寬度和走線間距不足。請參閱表 1,以獲取 AdvancedPCB 對 1 盎司、2 盎司、3 盎司和 4 盎司板材的最小走線寬度和間距的公差要求。

| 銅厚 | 內層或內層+外層 | 最小走線寬度 | 最小走線間距 |

| 1盎司 | 完成銅厚(內層) | 0.003" | 0.003" |

| 2盎司 | 完成銅厚度(內層和外層) | 0.005" | 0.005" |

| 3盎司 | 完成銅厚度(內層和外層) | 0.009英寸 | 0.009英寸 |

| 4盎司 | 完成銅厚度(內層和外層) | 0.010英寸 | 0.010英寸 |

表 1: AdvancedPCB 的最小走線寬度和間距公差

金手指問題

金手指(或邊緣觸點)的使用,通常在卡邊 PCB 連接中找到,基于客戶選擇的特定制造商而有局限性。我們的金手指根據表 2 進行倒角,其中圖 4 顯示了該過程完成的倒角(

評論