基才Cortex―M3的電池內阻檢測系統設計與實現

摘要:以電池為能源的各類電氣設備,在工業生產、交通、軍事、通信等領域廣泛應用,電池性能對電子、電氣設備的正常運行具有極其重要的作用。電池在使用過程中,其性能和容量會隨充放電次數的增加而下降,所以,定期維護及檢驗電池性能,是保證電器設備可靠工作的重要內容。電池內阻是檢驗電池性能和容量的重要參數,通過內阻檢測評估電池性能和容量參數,也是科學研究和工業應用的基本原理。電池內阻測量的常用方法一般采用電位差原理。但是,該測量方法對于大型設備的高容量電池存在測量誤差大、發熱、易損電池等弊端。本文采用基于Cortex—M3核32位微處理微計算機控制和電位差原理的智能內阻測量系統,實現了大容量電池的精確、快速、安全測量和高度智能化的故障診斷功能,具有重要的科學研究意義及實用價值。

本文引用地址:http://www.czjhyjcfj.com/article/201610/308687.htm電源是電子、電器設備的重要組成部分,而電池則是移動電子產品中不可或缺的電源部件。電子產品中的電源或電池模塊直接影響電子產品的工作狀況。對于移動電子、電器產品,大到工業設備,如電動汽車、礦山設備,中到家用電動摩托車,小至手機、Ipad等手持設備,無一不與電池設備有關,電池性能對電子、電器設備性能具有舉足輕重的作用。電池的性能指標包括:電池容量、能比、負載特性、壽命等多項參數,而電池性能的評估,一般是通過對電池內阻參數的測量得到,因為電池內阻直接影響電池的負載能力,也是間接評估電池性能的依據。

目前國內外測量電池內阻的常見方法有密度法、開路電壓法、直流放電法和交流注入法等多種測量方法。上述方法,適用于小容量電池或實驗室測量,對于大容量或超大容量電池測量,存在測量精度差、發熱、易損電池等致命問題,是工業應用中亟待解決的問題,大容量電池性能測量難以通過直流放電法精確測量。

在實驗室精密測量實驗中,常采用電位差原理測量精密表頭或小容量電池內阻。該原理的測量精度,取決于測量儀器精度、測量方法、被測對象內阻的大小、測量過程、與

內阻等效串聯的連線電阻等多種因素。例如:小容量疊層電池,由于內阻較大,且對測量過程無特殊要求,用電位差原理,可得到很高的測量精度,也不會對電源造成不良影響但該原理不能用于大容量電池的內阻測量,原因在于:1)長時間(秒級)大電流放電易損電池;2)線路電阻嚴重影響測量精度。

根據上述測量原理存在的問題,綜合開路電壓法和直流放電法原理,設計了基于位差原理和CORTEX—M3微處理器控制的電池內阻測試設備,即分別測量電池的空載電壓Ue和負載電壓UL,利用測量參數Ue、UL和已知負載電阻RL,通過計算間接測量電池內阻Ri,其優點在于:1)勿需大電流放電,避免電池及觸頭發熱現象;2)瞬間(微秒級)放電和快速測量,無損電池;3)線路電阻與測量結果無關,測量精度極高。該原理在工業檢測應用中得到了驗證。

1 測量原理

1.1 測量電路

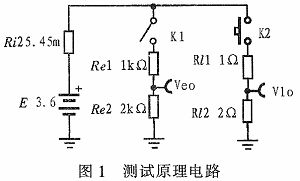

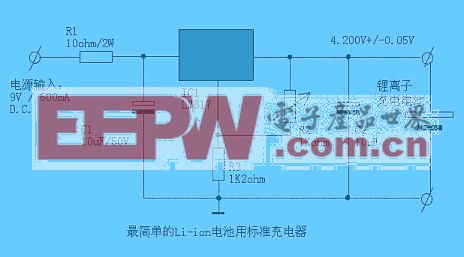

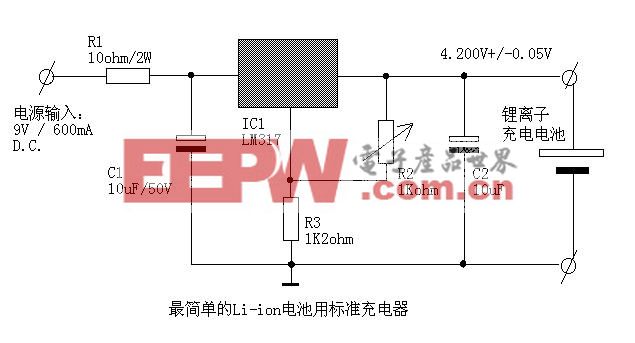

考慮到Cortex—M3微處理器(STM32F103)數據采集的電平要求及原理驗證測試的方便,采用標稱3.6 V的大容量鋰電池及分壓電路作為測試電路,如圖1所示。

1. 2 元件作用及參數選擇

E:等效的理想電壓源,待測參量;Ri:串聯等效的電池內阻,待測參量;

負載測量支路:包括K2開關和分壓電阻Rl1、Rl2。Rl1和R2組成負載分壓器,電阻參數選擇,應滿足數據采集端口的電平要求和重負載放電的要求,本支路選擇R1=1 Ω,R2= 2Ω。

空載測量支路:包括開關K1和分壓電阻Re1、Re2。Re1和Re2組成空載分壓器,分壓同比RL支路,但其參數選擇應遠大于RL支路,以不影響空載電壓的測量精度。本支路選擇R1=1 kΩ,R2=2 kΩ,分壓比相同,支路電流相差1 000倍,滿足上述測量條件。

UE0、UL0:分別是空載和負載電壓測量端,利用測量數據,計算并間接測量電池的空載及負載狀態的電池端電壓U0,并根據位差間接測量電源內阻Ri。

K1和K2是用于測量控制的電子開關,其通態電阻僅為12 mΩ左右,可忽略其對電路的影響。

1.3 測量原理

圖1電路中,兩條支路的工作分別由K1、K2電子開關控制,且不同步。空載電壓測量時,斷開K2,閉合K1,根據電阻分壓原理,得到空載分壓輸出為:

2 仿真測試

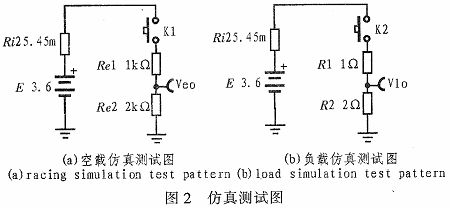

利用電路仿真軟件對上述公式進行仿真驗證。仿真測試中:仿真軟件為TINA V8.0工業版;空載測試支路參數選擇:(Re1+Re2)>>(Rl1+Rl2);內阻Ri:變參數測試驗證;仿真測試電路:參照圖1。

2.1 仿真測試電路

分別接通和斷開圖1電路中的K1和K2測試開關,則空載電壓和負載電壓仿真測試等效電路如圖2所示,圖2(a)表示空載仿真測試圖,圖2(b)表示負載仿真測試圖。

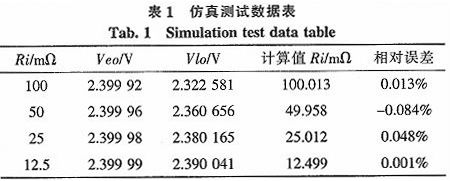

2.2 仿真測試驗證

根據上述參數選取原則,選擇圖2所示元件參數,利用公式(5)計算不同Ri時的仿真測量值及誤差分析,如表1所示。

表1的測試結果驗證了利用位差原理測量電源或電池內阻的原理正確,具有極高的精度。

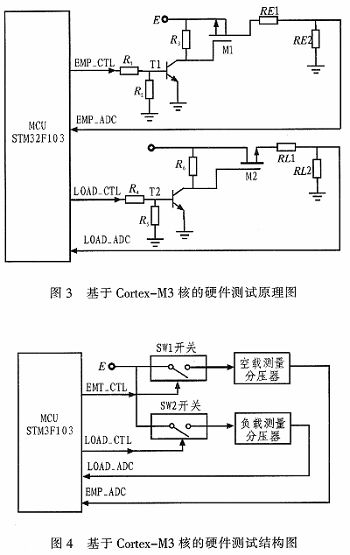

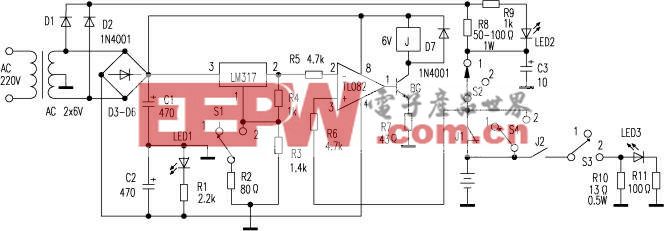

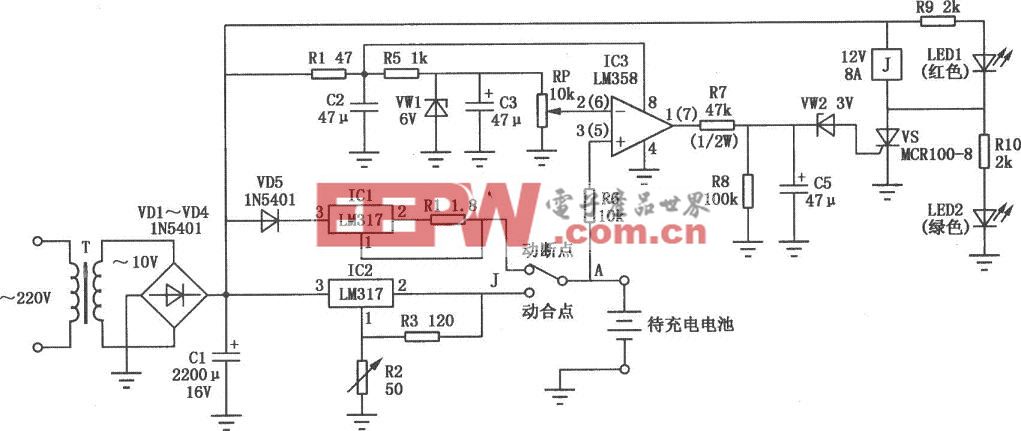

3 硬件設計

實際測試系統的實現是基于Cortex—M3架構的32位微處理器,利用片上內置的自校準、高速、高性能12位ADC數據采集模塊,并采用分時邏輯控制原理實現空載電壓和負載

電壓的測試,以消除由于測量過程引起的電池發熱、損壞等問題。

測試系統結構圖及原理圖如圖3所示。

電路圖說明:R1~R3、T1、M1——空載測量控制開關。R4~R6、T2、M2——負載測量控制開關。其他元器件作用及功能同前。

4 軟件設計

在實際應用中,僅測量靜態內阻(即單點測量)可以滿足一般的工業應用要求,但在電池或電源性能研究應用中,則同時要求跟蹤電源特性,即電源內阻的動態性能測量。本

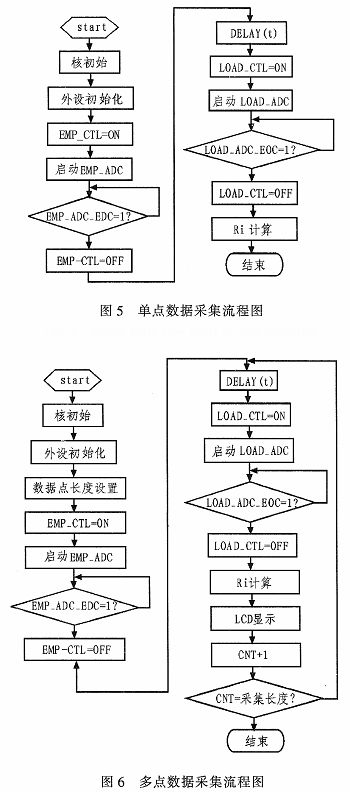

系統設計具有靜態內阻和動態內阻測量功能。如圖5和圖6所示。

圖5表示靜態(單點)數據采集流程圖,靜態(單點)測試邏輯輯是根據單點數據采集而進行的。圖6表示動態(多點)數據采集流程圖,動態監測要求連續曲線輸出,以實現精密、直觀測量。

5 測試結果

5.1 負載單點測量數據

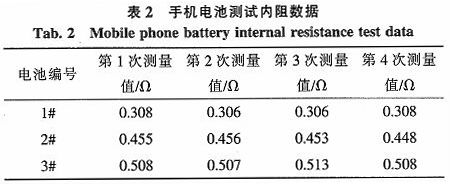

下表列出了3種低效手機電池、單點、重復(4次)測試的內阻數據。

5.2 動態內阻測試顯示

電池在連續重負載條件下電池電壓、電流及內阻變化曲線可以實時顯示其充電電流、電壓、溫度等,顯示效果較好,使用者可以實時了解電池的當前狀態,方便用戶使用。

6 結束語

基于電位差原理和Cortext—M3核微處理器控制的電池內阻檢測系統的應用,實踐表明:測試原理正確,結果精確,應用于該項目,完全滿足應用要求,在精密檢測及工業檢測設備中具有廣闊的應用前景。

評論