國內首家采用新法產硅 英利欲站光伏技術高端

在當前國家有關部委就多晶硅產業產能是否過剩出現爭論的背景下,一期產能3000噸、總產能達1.8萬噸的英利六九硅業項目不能不引人關注。

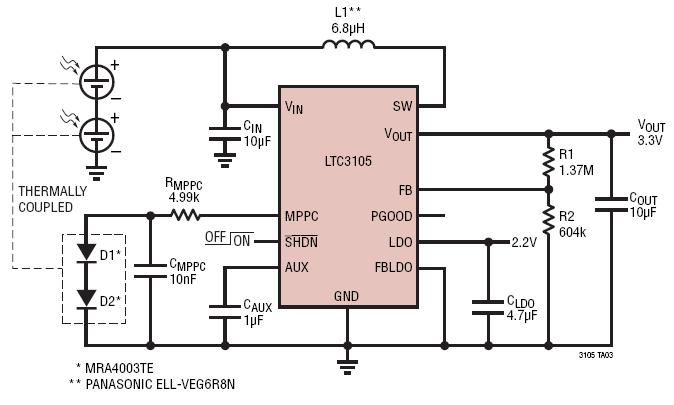

本文引用地址:http://www.czjhyjcfj.com/article/100026.htm放棄了國內外大部分廠家所采用的三氯氫硅法,六九硅業采用目前全球最先進的工藝——— 新硅烷法,具有其他傳統工藝方法無可比擬的節能、環保等巨大優勢。這種新工藝所帶來的影響對國內多晶硅產業來講將是革命性的。

有關人士評價,對英利來講,六九硅業完善了自己的產業鏈條;對國內整個光伏產業而言,提供了一種新的工藝路線;對于正在著力構建現代產業體系的河北來講,其提升我省光伏產業技術水平、力爭在國內占據光伏產業技術前沿乃至市場高端的努力無疑具有標本意義。“具有高技術含量的光伏產品產能并沒有過剩。”對目前國內光伏產業現狀,英利集團相關負責人做出這樣的判斷。

“跳躍”思維———選擇硅烷工藝跳過四氯化硅處理難題

11月17日,位于保定的六九硅業有限公司(簡稱六九硅業)管道林立的廠區內,一片繁忙。“多晶硅反應器的熱油系統、四氟化硅制備區的熱烘循環系統等均已啟動,兩大關鍵部位目前運轉正常!”公司生產部副經理康譚告訴筆者,10月25日起,公司已經開始了單機試車,年底將投入試生產。“請注意我說的是四氟化硅,不是四氯化硅。”康譚一邊介紹,一邊強調:“這二者一字之差,在多晶硅生產中卻標志著截然不同的工藝路線。四氟化硅是新硅烷法生產多晶硅工藝中的一種重要原料,而四氯化硅則是用三氯氫硅法生產多晶硅工藝中所產生的一種高污染、難回收的副產物。”

據了解,生產多晶硅,目前行業內存在兩大工藝路線:三氯氫硅法和硅烷法。國內大多數廠家采用了前者,而英利的六九硅業選擇了后者。“三氯氫硅法生產過程中,會排出四氯化硅、氯化氫等尾氣。特別是四氯化硅,如果不做處理,將會嚴重污染環境。”業內人士介紹,現在國內的大多廠家,每生產出1噸多晶硅,就會產生12噸四氯化硅。

由于四氯化硅處理起來難度高、能耗大,有的企業甚至出運費,讓人把這些以液態儲存的污染物拉走埋掉。“三氯氫硅法工藝雖然已經從第二代逐漸升級到第三代,但四氯化硅處理的核心技術不在國內,且成本高昂,所以我們跳過去,改走新硅烷路線。”六九硅業技術部經理蔡春立說。據他介紹,新硅烷法最大特點就是采用閉環生產,不對環境造成污染。生產中不產生四氯化硅,并且采用3種回收工藝,分別將副產物氟化鋁鈉、氫氣、硅烷加以回收,用作原料投入再生產。最終生成高純的多晶硅和硫酸鹽兩種產品。

據了解,英利所采用的新硅烷法在國內尚屬首家,在國際上也只被少數廠家所掌握。10月17日,在參觀完六九硅業廠區后,一位業內專家表示:“善用‘跳躍’思維,捕捉產業發展前端,使六九硅業項目避免了低水平的重復建設,英利為國內多晶硅行業開了個好頭。”

對此,蔡春立則笑答:我們不僅在工藝上跳過了低水平重復建設,在生產過程中,我們也將直接以國內資源豐富的硅石為原料,跳過將硅石熔煉為冶金硅的工序,減少污染和能耗。

“借智”行動———依靠國內外專家團隊占據技術前沿

據英利方面介紹,六九硅業之所以能一下子就站到行業前沿,得益于中外專家的竭誠合作。

評論