簡化PCB到線束設計與EDA工具的集成

汽車線束將多根電線和電纜整合到一個井然有序的系統中,在電子控制單元 (ECU) 之間傳輸電力和信號。這些線束將 PCB 安裝電子設備連接到更廣泛的電氣系統,支持高級駕駛輔助系統 (ADAS)、動力總成控制、安全氣囊、信息娛樂、遠程信息處理和車身電子設備。

本文研究了 PCB 到線束的設計流程,并重點介紹了關鍵的集成挑戰,包括工具碎片化、互作性受限、數據不一致和缺乏重用。它還討論了 EDA 和軟件工具如何統一設計環境,通過實時驗證提高準確性和效率,并簡化協作和生產準備。

了解 PCB 到線束設計流程

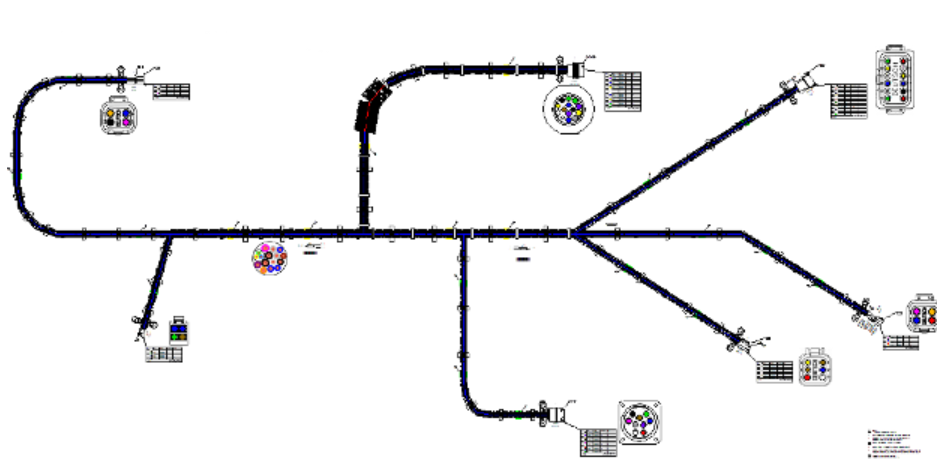

如圖 1 所示,PCB 到線束設計流程從汽車工程師根據功能要求定義電氣原理圖開始。

圖 1.完整的汽車線束布局,說明了用于系統集成的捆綁電線布線、連接器接口和分支配置。圖片來源:Zuken)

這些原理圖指定了存在的元件、它們的連接和它們的位置。它們還定義了連接器和接口類型以及安裝位置。然后,設計師生成線束布局,同時考慮各種車型的產品變體。接下來是 2D 表示,詳細說明了電線捆綁、導管或膠帶覆蓋物以及車輛 PCB 的連接點。

PCB 設計數據(例如連接器引腳布局、信號分配、線規、顏色和布線約束)集成到線束布局中,以確保與電路板設計保持一致。值得注意的是,PCB 和線束之間的準確接口映射對于防止信號不匹配和集成錯誤至關重要。

3D 工具模擬物理安裝環境,以驗證 2D 設計的配合和功能。電氣和機械工具交換數據以指導夾子、套筒和拉桿的放置。一旦最終確定,設計將進入制造階段進行線切割、預組裝和最終線束組裝。

PCB 到線束設計集成的挑戰

在復雜的軟件定義汽車 (SDV) 中,管理 PCB 到線束的集成變得越來越困難。無論是內燃機 (ICE)、混合動力還是電動汽車 (EV),SDV 通常都包含更多的 ECU,并且需要更高的數據吞吐量以及電氣和軟件域之間更緊密的集成。其他設計和制造挑戰包括:

工具碎片化和有限的互作性:PCB 和線束設計通常涉及單獨的 EDA、CAD 和 MCAD 工具,集成度最低。這會使協作復雜化,并降低團隊之間的可追溯性。

缺乏系統集成:一個領域的設計更改可能無法傳播到其他領域,需要手動更新和數據傳輸,這會增加錯誤風險、延遲進度并破壞文檔和版本控制。

數據不一致和有限的重用:斷開連接的工具和數據庫會導致設計出現分歧,減少跨平臺的重用,增加返工,并導致代價高昂的現場問題或召回。

變體管理復雜性:在共享架構中支持多種車輛配置需要一種結構化的變體管理方法。沒有它,設計和制造工作流程就會支離破碎,從而增加重復和不一致的風險。

設計過程中的驗證不足:一些設計流程依賴于物理原型,并將電氣驗證推遲到周期的后期。如果在開發過程的早期沒有發現,諸如電壓降、熱應力、連接器未對準或電磁兼容性 (EMC) 問題等問題的成本更高且難以解決。

統一設計環境

支持統一設計流程的 EDA 和軟件平臺有助于解決關鍵的 PCB 到線束集成挑戰,例如工具碎片化、數據不一致和后期錯誤檢測。基于云的協作環境使分布式團隊能夠并行工作、實時審查設計并維護共享的事實來源。這些平臺提供同步的自動化環境,涵蓋原理圖捕獲、布局、仿真和制造移交。

許多 EDA 和軟件平臺支持在單個工作區內進行 PCB 和線束設計,無需在斷開連接的工具之間手動傳輸數據。對 PCB 原理圖的更改(例如連接器更新)會自動傳播到線束布局,反之亦然。這減少了轉換錯誤并確保了整個系統的一致性。

通過實時驗證優化準確性和效率

集成的 EDA 和軟件平臺實時同步連接器和信號數據,以支持 PCB 到線束的集成。內置的設計規則檢查和驗證程序可及早發現問題,例如無效連接、電壓降以及導線或熔斷器尺寸不匹配。

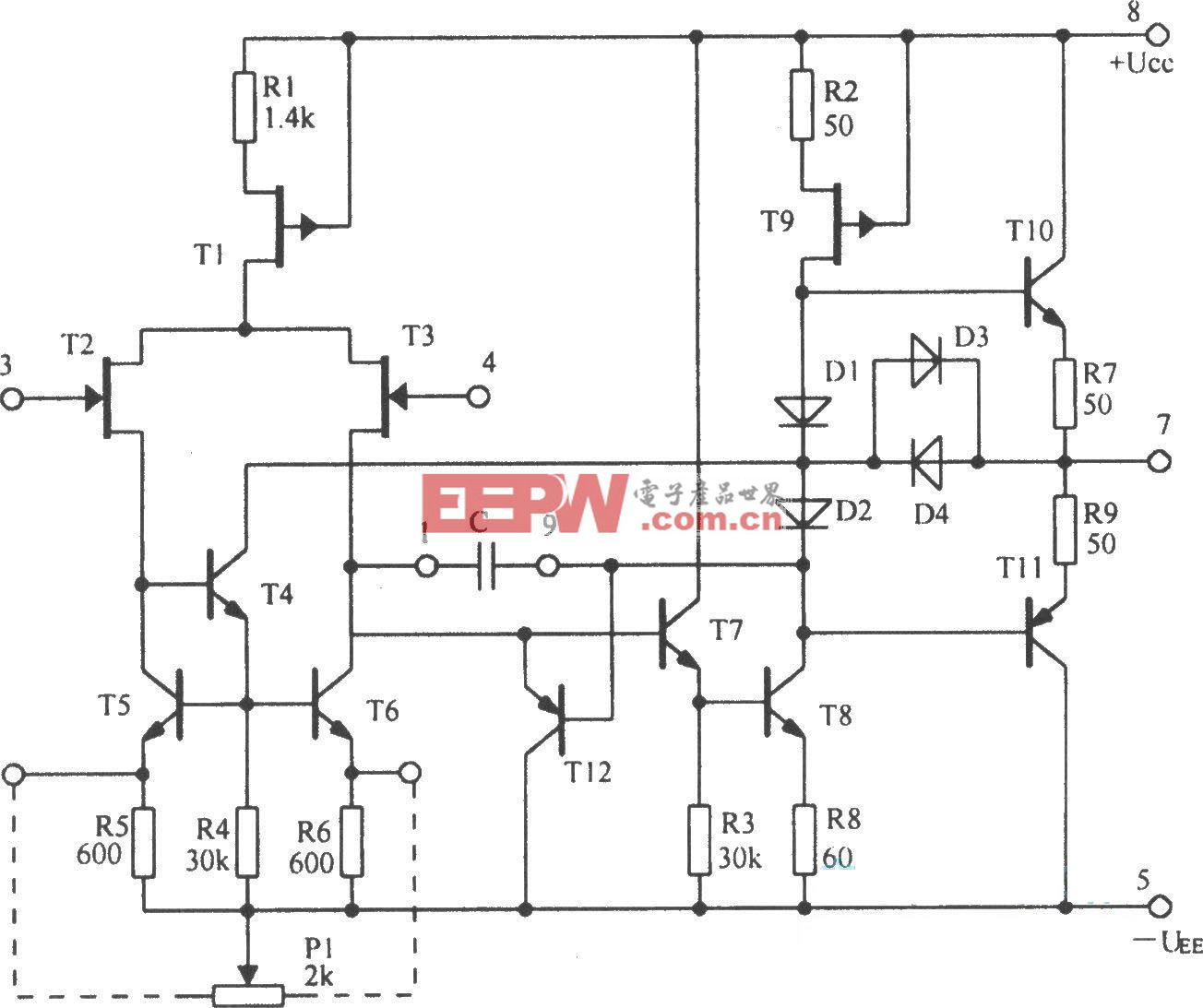

如圖 2 所示,實時同步保持原理圖、線束和表格視圖之間的對齊,從而在整個設計中實現快速、準確的更新。

圖 2.實時圖紙同步可確保電線數據、連接器配置和設計規則檢查在原理圖、線束和表格視圖中保持一致。(圖片:Cadonix)

仿真工具支持直流和瞬態分析,以及不同負載條件下的電氣性能驗證和符合 ISO 26262 功能安全要求的故障分析。自動化通過簡化原理圖捕獲、布局和仿真設置等任務,進一步提高了效率。

簡化協作和生產準備

具有 ECAD-MCAD 集成的 EDA 工具和軟件平臺支持跨電氣和機械域的并發 PCB 到線束設計。這些工具使工程師能夠可視化外殼內的線束布線,檢查間隙違規,并優化電線路徑。這有助于在設計周期的早期防止物理干擾和裝配問題。

為了保持跨領域的一致性,可以將機械更新直接推送到電氣設計中,從而減少返工并改善跨職能協調。結構化元件庫包含經過驗證的連接器、端子和電線,有助于保持可追溯性和設計一致性。團隊可以跨產品線重復使用線束模塊和 PCB 子組件,從而簡化變體管理并最大限度地減少重復。

圖 3.Siemens Capital Harness TVM 中的制造流程建模工具定義了詳細的線束作和任務,支持早期成本分析和生產規劃。(圖片:Siemens Digital Industries Software))

如圖 3 所示,基于任務的制造工具提供了線束作的詳細定義。這些包括線切割、連接器加載和拼接,有助于在生產開始前進行準確的成本估算、生產線平衡和流程優化。

設計完成后,EDA 平臺會自動生成生產就緒文檔,例如物料清單 (BOM)、接線表和制造圖紙。此功能簡化了采購,并支持順利移交給制造。

總結

PCB 到線束的集成在整個汽車設計周期中引入了數據、系統和工作流程挑戰。EDA 和軟件平臺通過統一的設計環境、實時驗證以及 ECAD 和 MCAD 的集成來解決這些問題。這些工具有助于保持數據一致性,將 PCB 設計周期從數周縮短到數天,并顯著縮短驗證設置時間。它們還支持在日益復雜的車輛架構中進行可靠生產。

評論