現場總線技術在水電站狀態監測中的應用

3.1監控系統硬件組成

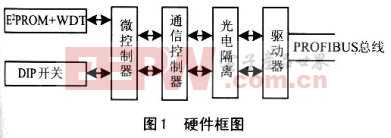

本監控系統主要由上位機、Profibus—DP主站、Profibus—DP從站及其現場設備組成。

如圖l所示。監控系統中三組PLC和工控機(服務器)之間通過Profibus-DP總線進行通信。如圖1所示。

一級主站:兩組PLC作為DP一級主站,CPU位于控制中心,本系統的PLC采用Siemens公司的S7—300,處理器均為CPU3l5—2DP,它具有強大的處理能力,并集成了Profibus-DP現場總線接口裝置,直接掛接于Profibus—DP網絡。PLC程序在上位機的編程工具STEP7中編譯完成后下載到CPU3 1 5,并存儲在CPU315中,CPU315可自動運行該程序,根據程序內容讀取所有I/O模塊的狀態字,控制硬件設備。

二級主站:上位機是DP類型二類主站。本系統采用研華工控機作為上位機,通過現場總線接口卡CP56 1 3使工控機接入DP網絡,這樣工控機與現場總線網段就連接為能完成組態、運行、操作等功能的完整的控制網絡系統。為了保證系統的穩定性,系統運用雙機冗余,兩臺工控機通過同樣的現場總線接口卡CP5613與現場總線相連,如果其中一臺工控機發生故障,另一臺可進行相應的監控,保證系統正常運行。

3.2 監控系統軟件設計

本系統軟件設計主要包括三大部分,其一為上位機監控程序的設計,主要包括系統運行需要的水力機組狀態監控主界面、報表生成和數據查詢界面等人機界面的設 其二為PLC控制程序的設計,其中包括系統Profibus—DP網絡組態、系統硬件組態、控制程序設計等;其三為通信程序設計,通信程序主要包括上位機和PLC之間的通信,PLC對被控對象的控制程序,上位機和遠程調試的通信三個方面。

3.2.1 上位機監控程序設計

本文利用監控組態軟件開發上位機監控程序,監控組態軟件是面向監控和數據采集的軟件平臺工具,本系統選用西門子公司的WINCC組態軟件來完成監控畫面的組態,數據庫的建立以及生產報表的形成,系統用戶管理等。

(1)監控界面開發

本系統開發的人機界面主要有以下幾部分。l、水電廠實際運行主界面:根據運行現場的實際,動態顯示水電廠實際運行隋況。2、監控界面:根據生產要求,組態監控界面,包括運行方式(自動/手動)、溫度和壓力的越限報警、導葉開度、閥門開度、有功、無功、水頭等。3、報表生成以及數據查詢界面:根據要求,自動生成生產報表,包括值班報表、日報表、月報表,輸出查詢主要設置按時間隨機查詢任何一個時間段內的運行數據。

(2)數據庫的建立和用戶管理

實時數據庫是本系統的核心,也是應用系統的數據處理中心,系統各部分均以實時數據庫為數據公用區,進行數據交換、數據處理和實現數據的可視化處理。數據庫的建立主要包括數據對象的建立和數據對象屬性設置兩部分;用戶管理主要用于設置系統的操作權限,由于本監控系統實現了遠程監控,因此對系統的操作權限提出了較高的要求,操作權限分工程師和操作員等級別,系統啟動和退出、運行參數的給定等必須具有相應的操作權限。

3.2.2 PLC軟件設計

本系統采用SIMATICS7—300的配套編程工具STEP7完成硬件組態、參數設置、PLC程序編制、測試、調試和文檔處理。

(1)網絡硬件組態[3]

本監控系統是基于Profibus—DP的一個通信網絡,在STEP7中,必須進行硬件網絡組態。如本系統的兩個SIMATIC 300站,兩個SIMATIC PC Station,還要插入對象Profibus-DP,對于每個不同的對象,可以打開本對象的屙陛對話框,設置相應的屬性。對于每個對象,還必須進行硬件組態,如SIMATIC 300的機架、CPU模塊、電源模塊和輸入輸出模塊(I/O)等;

(2)PLC控制程序設計

通常,用戶程序由組織塊(OB)、功能塊(FB、FC)和數據塊(DB)構成。其中,OB是系統操作程序與應用程序在各種條件下的接口界面,用于控制程序的運行,FB、FC是用戶子程序,DB是用戶定義的用于存取數據的存儲區,本系統中它是上位機監控軟件與STEP7程序的數據接口點。

基于$7-300 PLC的編程軟件STEP7是利用模塊化程序設計方法,由于其中許多模塊功能相近,只是參數不同,因此將高級語言中的面向對象程序設計方法應用到了此監控系統的程序設計中,實現了代碼重用,大大簡化了軟件的開發和維護。

3.2.3 通信程序的設計

通信程序主要包括上位機和PLC之間的通信,PLC對被控對象的控制程序,上位機和遠程調試的通信三個方面。

(1)上位機和PLC之間的通信

根據前面的硬件設計,上位機和PLC之間通過網卡CP5613進行通信,因此在WINCC軟件設計中,進行設備組態。從設備箱中選擇相應的設備,進行屬性設置,主要包括基本屬性、通道連接、設備調試、數據處理四個屬性頁,編寫響應的腳本程序,實現上位機和PLC之間的通信。

(2)PLC對被控對象的控制程序

為了實現對被控對象的控制,必須對PLC編寫相應的控制程序,實現PLC和被控對象之間的數據傳輸,在STEP7中完成硬件網絡組態,為被控對象分配網絡地址;在組織塊OB中選用SFC14“DPRD-DAT”系統功能塊,編寫程序,實現PLC對被控對象數據的讀取;通過調用SFC15“DPWR-DAT”系統功能塊實現向與被控對象相應的模塊寫數據。

(3)上位機和遠程調度的通信

為了把機組的實際隋況及時傳送到遠程調試部門,以及把遠程調度的命令及時傳送到上位機,需要將t位機和遠程調度聯系起來。本系統中采用工業以太網來實現上位機和遠程調度間的通[4]。

4 結束語

目前,PROFIBUS現場總線技術以它先進的技術優勢,得到了廣泛地應用,本文就是對現場總線技術使用的嘗試。在系統軟件設計中,利用了當前比較流行的監控組態軟件WINCC進行上位機監控系統設計,大大節省了系統的開發時間,提高了系統的可靠性、通用性及可擴充性;利用順序控制設計方法進行PLC控制程序設計,大大簡化了軟件的開發和維護工作。

通過Profibus-DP總線,主站(工控機)與從站機(機組控制系統)構成了一個結構簡單、應用靈活的工業控制網絡。本系統具有較高的性能價格比,并能根據實際要求進行擴充。

評論